一 、综述

工业企业节能降耗是国家重要的基本国策,也是企业降低成本的一项关键措施。在制浆造纸等企业中,造纸机干燥部的蒸汽消耗占整个纸机运行费用的一半以上,如何降低蒸汽的消耗指标是企业降低成本取得效益的一个重要途径。高达科技利用自身多年在造纸机干燥部的成功改造和运用,为制浆造纸企业提供多方位的蒸汽和冷凝水解决方案,供各类纸机各种产品使用。

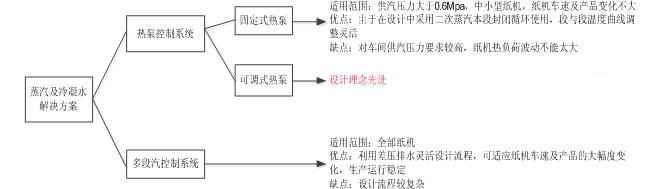

二、 解决方案种类

高达科技提供的蒸汽及冷凝水解决方案产品种类

三、 纸机与蒸汽

1) 纸机干燥部 干燥部占造纸机总设备投资和运行费用的一半以上

合理设计的重要性(蒸汽和冷凝水系统,通风,干网) 干燥速率和蒸汽消耗量是评价干燥部性能的两个重要指标保证纸机横向有均匀一致的蒸发脱除纸页中的水分,每1吨纸的相对费用为: 成型部: 10% 压榨部: 12% 干燥部: 78% 从费用上看,压榨干度提高1%,相当于干燥效率提高5% 。

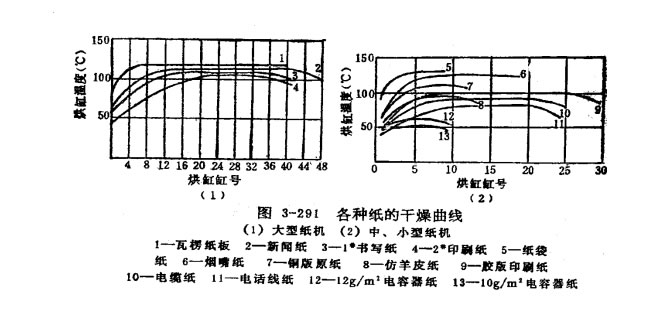

2) 纸机干燥曲线

依据所生产纸种的特性来确定,一般开始现逐渐上升,然后平直,最后,稍有下降。 带表面施胶的烘缸干燥曲线:依据所生产纸种的特性来确定,进表面施胶前一般在80~85℃,进镀铬后为防止纸幅粘缸,温度一般在60~80℃,成纸进卷取前一般在55~70℃。纸幅定量越大,中温段数量应增大。 总的来说,纸张的干燥都有一个升温、降温、再升温的循环过程。

3) 冷缸的作用 为降低纸的温度(从70~90度降至50~55度),提高纸的含水量(通常可提高1.5%~2.5%),提高纸的塑性 ,通过后续压光,提高纸的紧度和平滑度,并减少纸的静电。 当纸页干燥至含水量4~6%,温度为70~90度时经过1~2只冷缸。内通冷却水控制温度,冷却水消耗量为3~5kg水/kg纸。

4) 烘缸对蒸汽的要求 清洁的干蒸汽进入烘缸,蒸汽释放的潜热几乎全部用于烘缸热传递,这是理想效果。 含水量大的湿蒸汽进入烘缸,蒸汽释放的潜热一部分用于烘缸热传递,一部分被水分吸收,对纸机干燥不利。 过热蒸汽在输送过程中不产生冷凝水,利于输送。但其在由过热转变成饱和过程中只能产生很少热能,所以不利于直接进入烘缸。 进入烘缸内部完成热交换的蒸汽理论上最好是饱和干蒸汽。

5) 烘缸与冷凝水排放 烘缸需要排放凝结水,当蒸汽与比蒸汽温度低的凝结水相遇时,会产生另一种水击,叫做热冲击。蒸汽所占的体积比凝结水要大的多,当蒸汽体积突然减小时,会向整个系统放出冲击波。这种水击的形成,能够损坏管道和烘缸内壁及磨损虹吸管。 另外,冷凝水的存在,会消耗蒸汽凝结时产生的潜热,降低烘缸表面温度。

四 、热泵控制系统

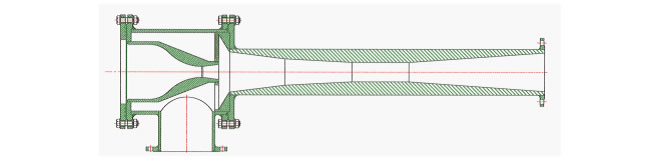

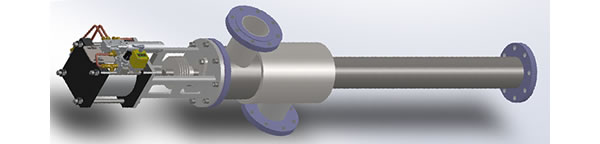

1) 热泵机理 蒸汽热泵是一种没有运动部件的热力压缩器,由喷嘴、接受室、混合室和扩散室组成,高压蒸汽通过拉伐尔喷嘴后减压增速形成一股高速低压气流,带动低压蒸汽运动,进入接受室,混合室和扩散室,两股共轴蒸汽的速度得到均衡,同时混合蒸汽的速度降低,压力提高,得到中压蒸汽,供给造纸烘缸。

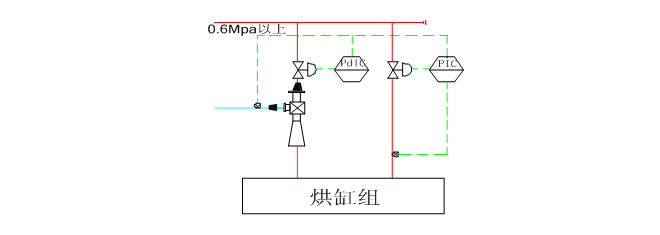

2) 典型的热泵控制流程 根据纸机生产能力和产品的差异,热泵流程设计具备很大的个性化。

3) 设计说明 进汽设计一般为双回路,主要目的是用来适应纸机热负荷的波动。

排水端设计主要采用差压孔板方式

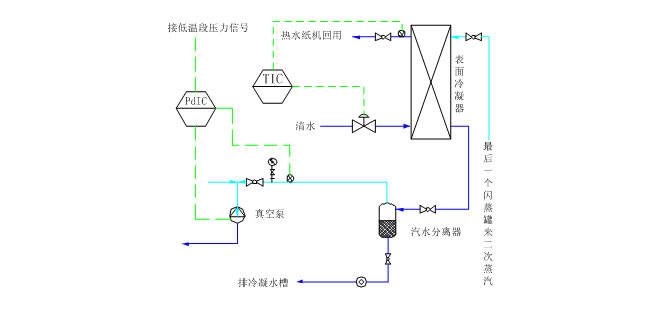

4) 尾汽处理有3种方式 大型高速纸机采用表面冷凝器、汽水分离器和真空泵方式

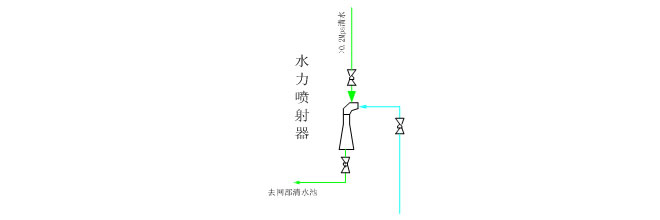

中速纸机采用水力喷射器方式

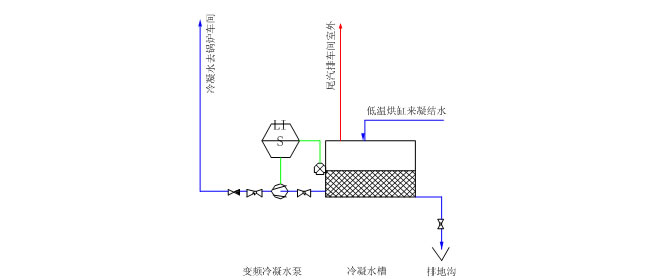

低速纸机直接排入冷凝水箱

高达科技专业的制浆造纸工艺工程师根据纸机的干燥情况和生产产品的品种进行严格分组,确保分组合理、实用。 特殊产品纸机分段应充分考虑产品性能要求。如:箱板纸和白板纸分组应考虑上下排烘缸压力单独控制,以适应两面平滑差的调整;大定量纸种应考虑延长中温段,以避免烘糊现象等。

五 、多段通汽控制系统

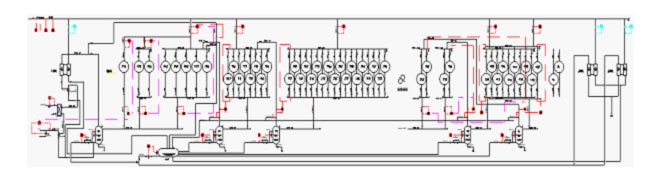

1) 典型的多段通汽流程

第一段:1#烘缸,共1只烘缸,单独压力自动控制进汽,排水采用压差控制(与真空泵真空度联锁)。本段为进纸后预热段,主要保证纸幅刚进缸时不粘缸。

第二段:2#~3#烘缸,共2只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为低温段。

第三段:4#~8#烘缸,共5只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为低温段。本段进汽使用三种汽源:新蒸汽、中温段闪蒸汽和冷凝水汇总闪蒸汽。

第四段:9#~16#烘缸,共8只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为中温段。本段进汽使用两种汽源:新蒸汽、高温段闪蒸汽。

第五段:17#~34#烘缸,共18只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为高温段。本段进汽使用一种汽源:新蒸汽。

第六段:35#~36#烘缸,共2只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为施胶后预热段。本段进汽全部采用调态段上排烘缸闪蒸汽。

第七段:37#~38#烘缸,共2只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为低温段。本段进汽全部采用调态段下排烘缸闪蒸汽。

an style="font-size:16px;"> 第八段:39#~47#下排烘缸,共5只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为调态段。本段进汽使用一种汽源:新蒸汽。

第九段:40#~48#上排烘缸,共5只烘缸,单独压力自动控制进汽,排水采用压差控制。本段压力为调态段。本段进汽使用一种汽源:新蒸汽。

第十段:49#~50#烘缸,冷缸。目的是为降低纸的温度(从70~90度降至50~55度),提高纸的含水量(通常可提高1.5%~2.5%),提高纸的塑性 ,通过后续压光,提高纸的紧度和平滑度,并减少纸的静电。

2) 功能描述

为了充分保证用户的使用,高达科技在多段供汽系统软件组态过程中采用了以下方便操作的功能: 暖缸功能:纸机刚开机时,由于工艺需要,系统会自动进入暖缸程序(可选测是否暖缸),此时各段蒸汽压力维持在0.1Mpa左右(可修改暖缸设定值),暖缸时间一般10~15分钟。

自动排空功能:在纸机未进汽之前,烘缸中充满空气,当蒸汽过来后,由蒸汽赶着空气直至排空,这一过程在有些纸机上时间太长。为了使暖缸迅速,软件上设计自动排空功能,在自动排空期间,所有排水阀门全开,真空泵提前启动,变被动排空为主动排空。

断纸降温功能:纸机断纸时,点击断纸命令(或引入断纸信号),系统进入断纸处理程序。此时,各干燥段压力调节阀全关,待各干燥段压力低于断纸设定值后,压力调节控制压力之稳定在对应的断纸设定值。此程序可有效避免因断纸发生后冷凝率忽然降低造成的烘缸压力及缸表面温度跃变,避免设备及干毯不必要的损失。该功能可分前后断纸方式,处理方法不一样。

六、 辅助措施及相关设备

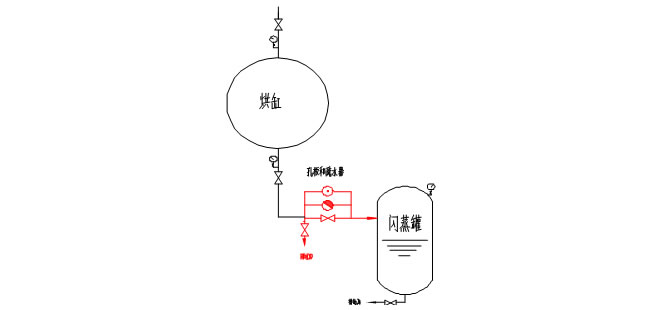

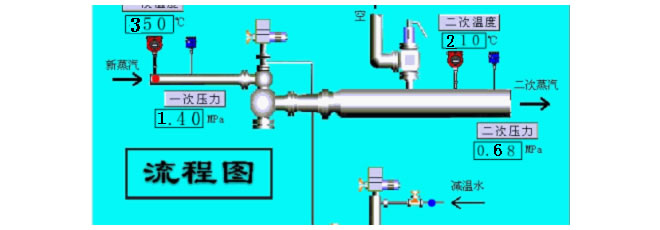

1) 减温减压装置及工作原理

减压调节装置:蒸汽减压靠减压阀和节流孔板实现,根据参数不同可串接二块节流孔板。

减温调节装置:减温水经过喷嘴雾化后,与高温过热蒸汽接触,得到温度平衡。雾化效果是减温器使用的关键。

安全保护装置:当二次蒸汽压力超过规定值时,装置上的安全阀自动打开,将部分蒸汽排向大气,保护装置根据参数不同可选冲量安全阀、弹簧安全阀、杠杆安全阀。

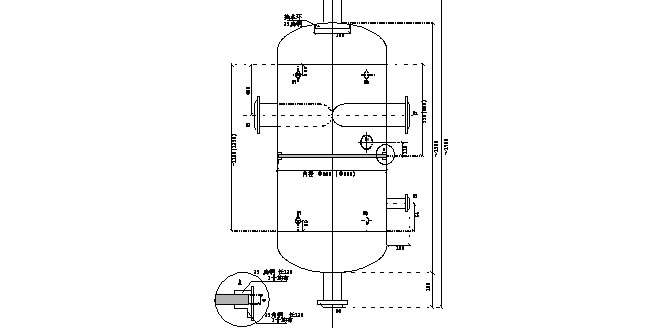

2) 高效闪蒸罐 当水和气通过分离器中部的进口进入闪蒸罐后,根据比重的不同,重的水通过分离器的下部排水孔排处,轻的气,则通过分离器的顶部排气孔排出。

3) 水力喷射器

水力喷射器是一种具有抽真空、冷凝、排水等三种有效能的机械装置。 它是利用一定压力的水流通过对称均布成一定倾斜度的喷咀喷出,聚合在一个焦点上。由于喷射水流速度很高,于是周围形成负压使器室内产生真空, 另外由于二次蒸汽与喷射水流直接接触,进行热交换,绝大部分的蒸汽冷凝成水,小量未被凝的蒸汽与不疑结的气体亦由于与高速喷射的水流互相摩擦, 混合与挤压,通过扩压管被排除,使器室内形成更高的真空。

4) 表面冷凝器

表面冷凝器的工作原理:真空状态下的二次蒸汽进入冷凝器板或管片内腔,在板或管片内经过数次迂回被冷凝成水,未凝结的不凝性气体在上部被真空泵抽出,冷却水通过分配器,在板或管片上形成液膜,沿板片自由降落到底部。

5) 其他

七、 产品特点及技术指标

产品特点: 充分排出冷凝水,热能利用提高,成本下降 烘缸温度曲线合理,产品质量提高 由于冷凝水充分排出,烘缸传动电流负荷降低 具备不凝气体排放通道 ,烘缸热效应提高 制浆造纸工艺、计算机自动控制与热工技术结合,使用功能齐备,操作简单、方便 技术指标: 蒸汽消耗降低15~20%; 纸机产量相对提高10~15%; 成纸质量大幅度改善; 纸机传动电耗得到降低; 纸机干燥部操作水平得到提高。